ENRESS 1000

Energetický potenciál výstupních produktů termické depolymerizace odpadních pneumatik

Partneři a spolupracující instituce:

ENRESS 1000 – likvidace pneumatik

Ako to funguje

Technologie ENRRESS 1000 je dimenzována na zpracování 1.000 kg/hod. drtě z odpadních pneumatik s fondem 8.000 provozních hodin za rok.

Při znázorněné průměrné materiálové bilanci je potom produkce jednotlivých získaných frakcí následující:

| Hmotnostní podíl | Objemový podíl | Výhřevnost | |

|---|---|---|---|

| A) procesní plyn | 230 kg/hod. | 221 m³/hod. | 31,8 MJ/m³ |

| B) kapalný recyklát (olej) | 360 kg/hod. | 450 litrů/hod. | 39 MJ/kg |

| C) inertní zbytek (reziduum) | 410 kg/hod. (z toho 70 kg/hod. kovů) |

Využití procesního plynu

Výhřevnost procesního plynu dosahuje 31,8 MJ / m3 a umožňuje tak energetický potenciál výroby 1.952 kW/hod.

Procesní plyn je výhodné použít jako vždy jako hodnotné a čisté palivo pro výrobu elektrické energie. Provoz technologie ENRESS 1000 může být zcela nezávislý na trvalém připojení k externímu zdroji energie a může být tedy energeticky soběstačný. Provozní spotřeba technologie je 380 kWh.

Energoblok se standardní elektrickou účinností 40 % může z energetického potenciálu získaného množství procesního plynu vyrobit 0,75 MW/hod. elektrické energie a stejné množství využitelného tepla.

Využití kapalného recyklátu – oleje

Výhřevnost kapalného recyklátu (oleje) dosahuje 39 MJ/kg a umožňuje energetický potenciál 3.899 kW/hod.

Procesní olej lze využít jako prodejní artikl, např. jako kapalný termochemický recyklát pro další zpracování v chemickém průmyslu, nebo jako palivo pro některé druhy dieselových kogeneračních jednotek s následujícími možnostmi:

| účinnost výroby Ee | 36 % |

| výroba Ee | 1 400 kW/hod. |

| využitelná tepelná energie | 056 kW (800 kW) |

Provozní spotřeba technologie je 380 kWh.

Využití inertního zbytku uhlíku je možné v různých odvětvích průmyslu

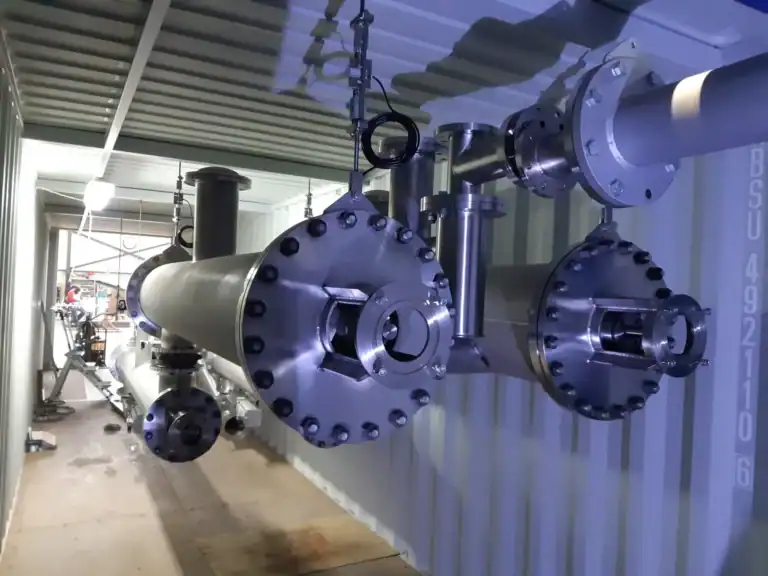

Zařízení ENRESS 1000 dodáváme v modulárním kontejnerovém řešení o velikosti d x š x v 24,4 x 4,9 x 5,4 metrů a celkové hmotnosti cca 24 tun.

Předpokladem termochemické recyklace jsou pneumatiky rozdrcené na velikost 55×55 mm. Za tímto účelem dodáváme i zařízení pro drcení ve spolupráci s partnery.

Galerie